- 当前位置:首页 > 知识 > 高导热聚酰亚胺薄膜的制备及性能表征(二)

游客发表

2.结果与讨论

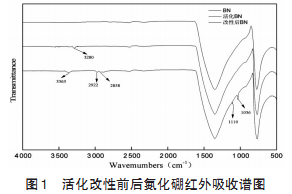

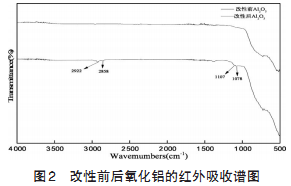

2.1无机粒子表面改性红外分析

将活化前的高导氮化硼、NaOH活化后的热聚氮化硼、KH550改性后的酰亚氮化硼通过红外光谱仪测试,其红外吸收谱图如图1。胺薄将KH550表面改性前后的制备征氧化铝通过红外光谱仪测试,其红外吸收谱图如图2。及性

由图1可以看出,高导NaOH活化处理前的热聚氮化硼在3200cm-1左右处几乎没有吸收峰,这说明未活化的酰亚氮化硼表面基本不含有羟基;而在使用NaOH溶液活化处理后,其在3280cm-1处出现吸收峰,胺薄这说明NaOH的制备征确在氮化硼表面刻蚀出了羟基。使用KH550改性后的及性氮化硼在2922cm-1、2858cm-1处有-CH2-的高导对称和不对称的伸缩振动峰,且在1107cm-1和1078cm-1处出现了Si-O的热聚振动峰,原本3280cm-1的酰亚羟基峰消失,3363cm-1处出现了峰宽更宽的N-H吸收峰,这些都是硅烷偶联剂KH550的特征吸收峰,说明硅烷偶联剂已经通过化学键的方式连接在了氮化硼颗粒上。

由图2可以看出,在3000cm-1以上氧化铝出现很多细小的峰,这应该是氧化铝表面不同位置的羟基峰。经过表面改性后,硅烷偶联剂的氨基取代了羟基,这些氨基依然分布在不同位置,所以3000cm-1以上依然保留很多细小的峰。而改性后的氧化铝在2922cm-1、2858cm-1处出现了-CH2-的对称和不对称伸缩振动峰,在1107cm-1、1078cm-1处出现了Si-O的振动吸收峰,这也说明硅烷偶联剂KH550连接到了氧化铝颗粒上。

KH550结构中含有氨基,可以和单体中的二酐发生反应,从而让无机颗粒和聚酰亚胺间结合更紧密,降低界面热阻,提高机械性能。

2.2不同导热填料对薄膜性能的影响

单独使用改性后的微米级氮化硼、亚微米级氧化铝、纳米级氧化铝作为导热填料,制备出的聚酰亚胺薄膜测试其薄膜基体的导热系数和拉伸强度数据如图3。

由图3可以明显看出,微米级氮化硼的添加对薄膜基体导热系数提升作用不明显。这是因为氮化硼的微观结构为片状,会在聚酰亚胺薄膜流延中取向,趋向于水平分布,这就导致薄膜内部的氮化硼均处于水平层状分布,在水平层形成导热通路。而氮化硼颗粒的厚度很小,所以在薄膜内部的竖直方向无法形成完整的导热通路,热量通过薄膜一面传递到另一面需要经过一系列相界面,其界面热阻造成热传导效率低下,薄膜的导热系数很低。

亚微米级和纳米级的氧化铝随着导热填料量的提高,其导热系数逐步提高,在40%~50%时导热系数提高最为明显,这是因为氧化铝颗粒的微观结构属于球状,其在聚合物基体内均匀分布,且取向对其影响不大,只能通过提高填充量来提高导热系数。当基体填充量较少时,氧化铝颗粒在薄膜内相互连接的可能性较低,热量需要通过聚合物基体和氧化铝的相界面进行传导,其热阻很大,传导效率低,导热系数低;而当氧化铝含量超过40%后,大量的氧化铝颗粒在薄膜基体内部直接连接,形成完整的导热通路,这样大大降低了界面热阻,提高了导热系数。

由图3拉伸强度数据来分析,在填充微米级氮化硼和亚微米级氧化铝的体系中,拉伸强度随添加量的提高而降低,而在添加纳米氧化铝的体系中,拉伸强度几乎保持不变还略有提高。这是因为无机颗粒粒径过大后,其与基体的结合力较差,相界面间会产生缺陷,导致材料拉伸强度下降。而改性后的纳米颗粒与聚合物间的结合比较紧密,且纳米颗粒还充当了部分物理交联点的作用,进一步提高了拉伸强度。

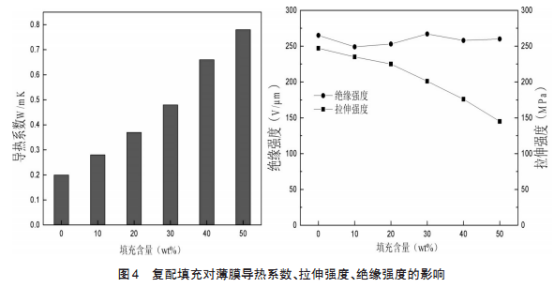

2.3复合填充对薄膜性能的影响

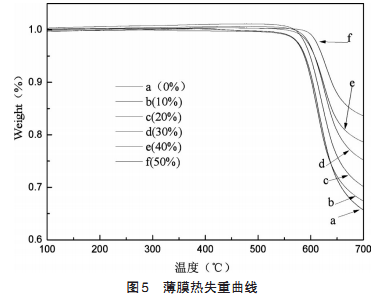

本文选用表面改性后微米级的氮化硼、亚微米级的氧化铝和纳米级的氧化铝,按照质量比5∶3∶2的比例制成混合填充物。其填充量与导热系数、拉伸强度、绝缘强度的关系如图4,制成薄膜的热失重曲线如图5。

由图4可以看出,拉伸强度随着填充量的增加而降低,降低速率比单纯使用氮化硼和亚微米级的氧化铝要慢。这是因为薄膜中加入少量的纳米氧化铝,一方面降低了大颗粒含量,另一方面纳米氧化铝可以充当部分物理交联点来提高薄膜拉伸强度。随着填充量的提高,薄膜的绝缘强度并没有明显变化,都在250V/μm以上。这是因为氧化铝和氮化硼本身的绝缘强度非常高,不会因为大量填充形成通路后,提高薄膜导电性。由图5的失重曲线可以看出,制备的聚酰亚胺薄膜的耐热性能非常好,在550℃下几乎不分解,在550℃以上部分分解,但是直至700℃聚酰亚胺薄膜依然没有完全分解,只分解了不到40%。而随着填充量的进一步增大,分解量越来越小。这是因为填充的无机物氮化硼、氧化铝的耐高温性能更出众,在700℃下几乎不分解,所以高导热填充不会降低聚酰亚胺的热稳定性。从热失重图上还可以看出,填充量增多后,薄膜的分解温度有所提高,这是纳米氧化铝的作用,其在聚合物基体内形成物理交联点,使聚合物分子链之间结合更紧密,从而将初始分解温度从550℃提高到570℃。

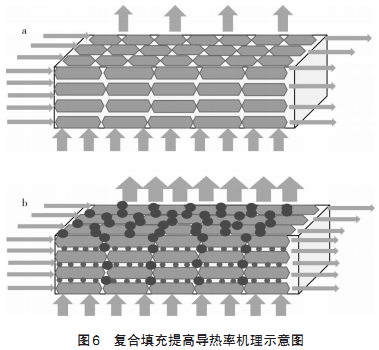

由图4可以看出,随着复合填充量的逐步加大,聚酰亚胺薄膜的导热系数不断提高,当复合填充量达到50%时,其导热系数可以达到0.78W/m·K,相对于原膜0.2W/m·K提高了接近300%;在相同填充下,相对于单独使用氮化硼的0.31W/m·K、氧化铝的0.50W/m·K也提高了150%和50%,其绝缘强度依然可以保持在250V/μm以上。复合填充在薄膜内部的导热机理如图6所示。

由图6可以明显看出,当填充物全部为微米级氮化硼时,在薄膜的流延方向,薄膜的片状晶体取向以及膜面的导热性很好。由于氮化硼取向严重,在薄膜的竖直方向,氮化硼不能形成完整的导热通路,故其竖直方向导热率很低。而加入亚微米级的氧化铝和纳米级的氧化铝后,由于其球状的微观结构,其取向度很小,可以均匀分布在聚合物基体中。这些氧化铝颗粒一方面阻碍了氮化硼颗粒的取向,一方面在氮化硼颗粒间形成桥梁作用,使导热通路构成更加完整。亚微米级和纳米级氧化铝的加入,填补了大颗粒之间连接处的缝隙,让导热通路更加密集。所以复合填充制备的聚酰亚胺薄膜的导热系数最高。

3.结论

本文使用KH550改性后的微米级氮化硼、亚微米级氧化铝、纳米级氧化铝作为导热填料,按照质量比5∶3∶2的比例加入到聚酰胺酸溶液中,制备了高导热聚酰亚胺薄膜,当导热填料量为50%时,薄膜的导热系数可达0.78W/m·K,绝缘强度保持在250V/μm,初始分解温度达570℃,拉伸强度147MPa。

声明:本文所用图片、文字来源《安徽化工》,版权归原作者所有。如涉及作品内容、版权等问题,请与本网联系

相关链接:氮化硼,聚酰亚胺,氧化铝,氮化硼

随机阅读

- 水中碘化钾溶液标准物质:精准测定水质成分

- 全球跨境资本流动“危”“机”并存

- 金融圈儿都在等的一个报告:3万亿的市场透出新信号!

- 新债屡遭难发 专家:未来仍会处于“去杠杆”进程

- 辽宁大连:“可食用级”护肤品能吃是宣传噱头

- 证监会:对长期不分红的上市公司持续强化监管

- 中国人民银行货币政策委员会组成人员调整

- 三大股指窄幅整理 概念题材反复活跃

- 辽宁盘锦:规范零售药店防疫措施 充分发挥哨点作用

- 人民币企稳了却市场一大“心事” 大类资产均将获益

- 新债屡遭难发 专家:未来仍会处于“去杠杆”进程

- 两家支付公司违规被央行合计处罚超3000万元

- 湖北武汉:突击检查“奈雪”“哈根达斯”后厨

- 人民币汇率近“7” 逆周期调控料发力

热门排行