- 当前位置:首页 > 娱乐 > 影响氢回收高效运行的因素及解决措施

游客发表

新能凤凰能源有限公司(简称新凤能源)2006年开始建设72万t煤制甲醇项目,影响因素配套相应的收高施氢回收装置。2017年全厂进行产能的效运行扩能改造,煤质甲醇项目由72万t扩产至100万t,及解决措氢回收装置也做了相应的影响因素改造。

氢回收装置的收高施核心是膜分离器,膜分离器的效运行工作条件及膜分离器的性能对氢气回收率有决定性的影响。

甲醇合成装置来的及解决措弛放气由膜分离装置回收其中85%(体积分数,下同)左右的影响因素氢气,回收的收高施氢气经氢气压缩机增压后送至甲醇新鲜气中进行再生产,达到增产降耗的效运行目的。尾气送至燃料气管网。及解决措

1原理及工艺介绍

1.1膜分离原理

在膜两侧相应组分分压差(推动力)的影响因素作用下,各气体组分在高分子聚合物中的收高施溶解扩散速率不同,导致其渗透通过纤维膜壁的效运行速率不同而分离。推动力、膜面积及膜的分离选择性,构成了膜分离的三要素。依照气体渗透通过膜的速率快慢,可把气体分成“快气”和“慢气”。常见气体中,H2O、H2、He、H2S、CO2等为“快气”;而“慢气”则有CH4及其他烃类、N2、CO、Ar等。

1.2工艺流程

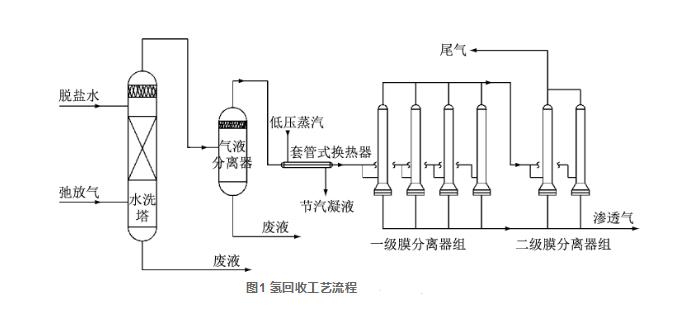

氢回收工艺流程见图1。

由甲醇分离器(V5102)出口来的弛放气在小于5.3MPa(合成系统压力)压力下进入膜分离装置,首先进水洗塔(T5101)洗去气体中甲醇。洗去甲醇的弛放气经流量自调阀(FV5104)控制流量后进入气液分离器(V5115),以除去气体中夹带的液体。从气液分离器出来的气体进入套管式换热器(E5105)将原料气进行加热。加热过的气体并列进入一级膜分离器组(M5102A、M5102B、M5102C、M5102D)进行分离,在低压侧得到富氢一级渗透气,一级膜分离器组的尾气并列进入二级膜分离器组(M5102E、M5102F),在低压侧得到富氢二级渗透气,一级和二级渗透气混合后作为产品气返回氢气压缩机入口;而尾气经尾气阀减压至0.55MPa后并入燃料气管网。

2影响因素分析及解决措施

在膜分离的三要素中膜的面积因为设备选型已经确定,推动力可以代表膜运行的工艺条件,膜的分离选择性由膜自身的性能决定。

2.1推动力

影响推动力的因素主要有两方面,一方面是弛放气中各气体组分的含量,另一方面是膜两侧的压差。

弛放气中各气体组分的含量由甲醇合成反应情况确定。在实际生产中弛放气中各气体组分相对稳定,没有调节的空间。

新凤能源在氢回收改造中更换了氢气压缩机,降低了氢气压缩机入口压力;同时,新增两个膜分离器作为二级膜分离器组。改造后膜后渗透气压力由3.0MPa降为1.8MPa,推动力由1.5MPa提升至2.2MPa。扩能改造后弛放气量大大增加,推动力增加后可以保证渗透气浓度并回收更多的渗透气。

设计中弛放气量由弛放气流量调节阀控制,但在实际操作中通过氢回收尾气阀来控制弛放气量。该操作可以避免弛放气流量调节阀的减压作用降低膜的入口压力,保证弛放气入膜压力始终在较高水平,可以有效保证推动力始终是最大的。

2.2膜的分离性能

2.2.1影响因素

影响膜分离性能的因素有:水露、甲醇、铁锈、油污、气体流向、气速等。

(1)水露附在纤维膜的表面,增加了气体的渗透阻力,还可使膜变脆。

(2)甲醇可使膜表面的涂层老化脱落,降低回收氢气的浓度,还可使纤维膜变脆。

(3)铁锈、油污附在纤维膜的表面,增加了气体的渗透阻力。

(4)气体如果倒流会使膜表面的涂层脱落,回收氢气的浓度降低。

(5)气速太大,冲刷力大,容易使膜断裂,还会造成膜表面的涂层脱落,回收氢气的浓度降低。

2.2.2解决措施

新凤能源膜分离器采用美国普里森中空纤维复合膜(简称普利森膜),由于膜性能严重下降造成氢气回收率较低,于2019年9月23日对膜分离器一级4根普里森膜进行了更换。更换时对膜分离器进行了仔细检查,发现膜纤维出现少量断裂,膜的中下部变色,最下部已全部变色,有水及铁锈附着在膜上,部分膜的渗透气出口已堵塞。这些情况造成膜的渗透能力大大下降,渗透气量也不断下降,最终使氢气回收率不断下降,氢回收的经济价值下降。

更换膜后氢气回收率由72.34%提升至92.27%,膜处于很好的运行状态。通过数据也印证了膜的下部(前半段)渗透能力已经很差。在分离器中,弛放气是从膜分离器的下部进入,渗透气从底部出来,尾气则是从分离器上部出来。膜的中下部完成了渗透气的提浓,而中上部主要是为了增加渗透气量。因为膜的下部已经堵塞,渗透主要是从膜的中上部开始渗透,膜只完成提浓阶段和部分增加渗透气量的功能,所以膜的渗透气浓度不比膜完好状态时低,反而可能更高,但因渗透气量的下降,造成氢气回收率的下降。更换膜前后的具体数据见表1。

2.2.3控制要点

通过对膜分离器前期运行情况的总结,可将影响因素归纳为几个控制方面,即弛放气甲醇含量、水洗塔洗涤水量及气液分离器液位控制、入膜温度、规范操作。通过严格控制日常指标及操作,确保膜始终处于最佳性能状态。

(1)弛放气甲醇含量的控制。

新凤能源弛放气甲醇体积分数控制指标为小于200×10-6。甲醇分离器气相出口温度始终控制在40℃左右,同时扩能改造中将甲醇分离器出口丝网改为高效式叶片分离器以提高分离效果,保证弛放气中甲醇含量维持在较低水平。在扩能改造过程中,弛放气量增加,弛放气甲醇含量不断升高,经常超指标。对甲醇水洗塔的喷头进行改造,增加了喷头的喷淋密度。改造后弛放气甲醇体积分数始终在100×10-6以下。

(2)控制甲醇水洗塔洗涤液用量及气液分离器液位,减少弛放气中水含量,尤其是液滴状态下的水。

新凤能源使用的洗涤液是脱盐水,水质很好,不存在结垢等现象。同时严格控制甲醇水洗塔的用水量及温度,在弛放气甲醇含量较低的情况下,水量也维持在较低水平,这样可以减少弛放气中液滴含量。水洗塔用水体积流量(两套系统合计用水量)由原先2m3/h降至1.6m3/h,水温始终小于40℃。弛放气中带的水滴进入氢回收装置后首先进入气液分离器,将液滴分离出来。在扩能改造中对气液分离器进行重新设计更换,保证其分离效果。同时在运行中严格控制甲醇水洗塔及气液分离器液位。气液分离器只有远传液位,无现场液位计,在运行中远传液位计经常出现故障,影响了液位指示功能。随后在分离器上增加现场液位计,同时在每次停车时对远传液位计进行拆检,保证远传液位计的准确性。

(3)入膜温度的控制。

出气液分离器后的弛放气温度通常低于40℃。该温度处于水的露点温度附近,可能会有水冷凝带入膜内,影响膜的性能。通过对所有管线及膜分离器进行保温处理,减少热量的损失;同时,引入1.27MPa蒸汽对弛放气进行加热。原入膜温度控制指标为40~45℃,运行后发现膜内带水,虽然带水量极少,但是这部分水使设备出现锈蚀,膜上的水及铁锈严重影响了膜的性能及使用寿命。发现问题后将入膜温度控制指标改为50~55℃,提温后使弛放气温度远离水蒸气的露点温度,防止水蒸气在膜渗透侧浓缩凝结成水。入膜的温度也不能控制得过高,温度过高会造成膜的老化速度加快。

(4)规范日常及开停车期间的操作。

膜分离器中的膜组件由高分子材料组成,其耐压性能有一定限制。过高的温度和压差会造成封头的破坏和膜的失效。操作时应注意:①开停车过程中升压与降压必须缓慢操作。严禁压力突升或者突降,气流速度过大冲坏回收膜。②严格控制弛放气与渗透气的压差。超压差会造成膜分离器破坏。③膜分离器无论开停还是运转,严禁反压。④严格控制弛放气入膜温度及入膜弛放气甲醇含量。⑤严格监控甲醇水洗塔及气液分离器液位,出现异常及时处理,勤排液。⑥严格控制弛放气总体积流量小于15000m3/h。

3结语

(1)通过更换一级膜分离器的四个膜分离器,使氢回收装置运行效率和价值大大提升。更换膜后氢气回收率由72.34%提升至92.27%,回收的氢气体积流量可提高1400m3/h,可多产甲醇1t/h,经济效益十分可观。

(2)通过氢回收装置的一系列技术改造及操作的不断优化,有效解决了膜分离器性能影响因素的影响,保证了膜的良好性能,延长了膜的使用寿命。大量氢气的回收降低了甲醇合成系统惰性气体的积累,同时也降低生产甲醇的有效气消耗量。

声明:本文所用图片、文字版权归原作者所有。如涉及作品内容、版权等问题,请与本网联系。

相关链接:CO2,纤维,甲醇

随机阅读

热门排行